Quanti soldi ha risparmiato Musk grazie alla pressofusione integrata?

Tutti qui, avete mai combattuto Gundam?

Per dirla semplicemente, per mettere insieme un Gundam, devi seguire i seguenti passaggi:

- Taglia le parti e usa strumenti come lime e carta vetrata per levigare l’ugello;

- Montare il busto, gli arti, la testa, le armi, ecc. nell’ordine delle istruzioni;

- Assembla il busto assemblato, gli arti e altre parti per completare il gruppo principale;

- L’incollaggio, la spruzzatura e l’infilatura vengono eseguiti su Gundam secondo necessità.

▲ Immagine da: Die Play Control

L’intero processo è in realtà simile alla costruzione di un’auto: dalla produzione di singole parti, alla saldatura di parti, alla verniciatura.

Il seguente corpo vettura è un esempio.

In primo luogo, l’acciaio viene srotolato attraverso una linea di svolgitore, quindi passato attraverso diverse presse per completare la produzione di varie parti del corpo, grandi e piccole. Dopo la rifilatura e la punzonatura, le singole parti vengono assemblate nei pavimenti anteriore, intermedio e posteriore mediante saldatura o avvitamento, e infine viene formato l’assieme inferiore del corpo.

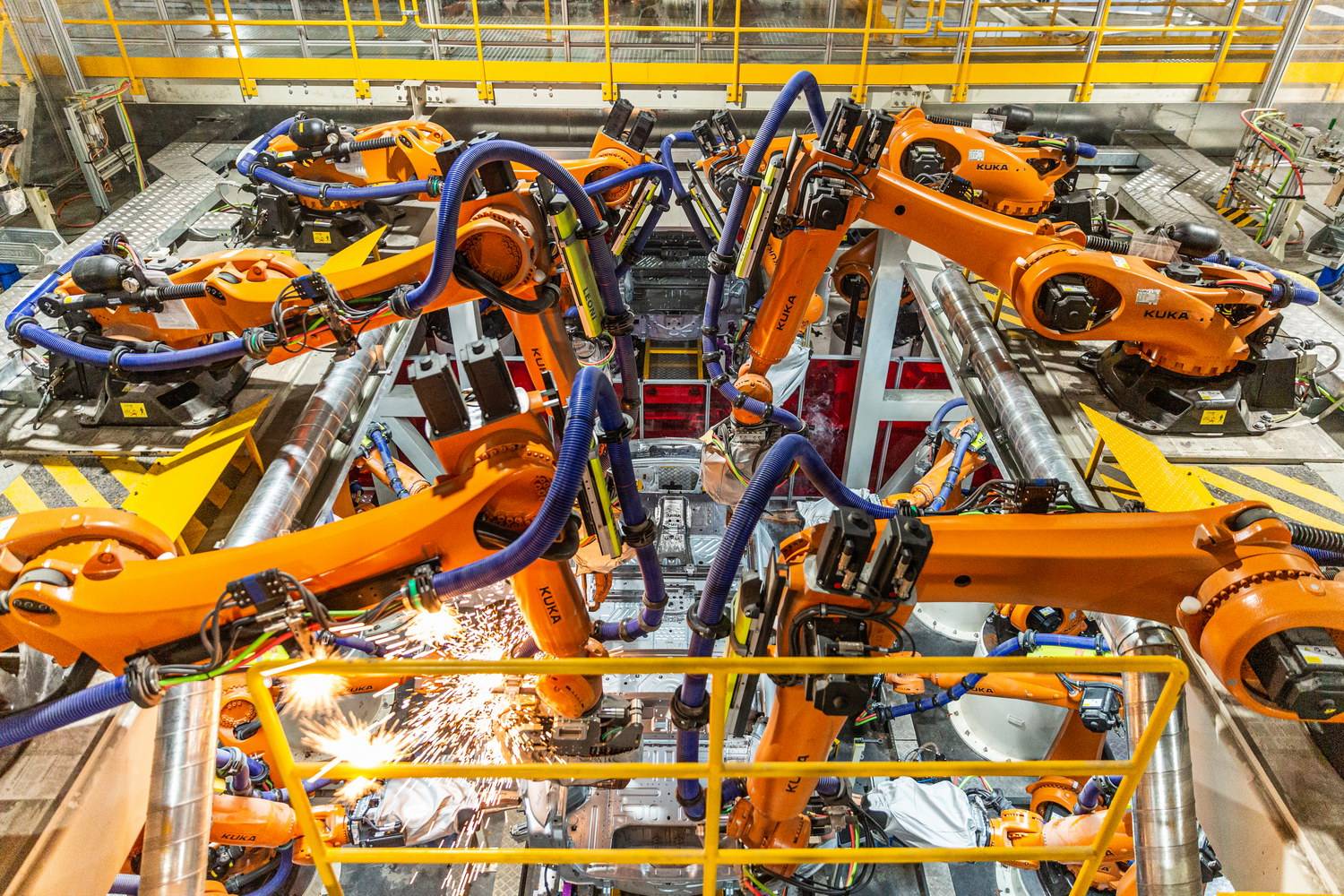

▲ Linea di produzione di stampaggio di NIO

È facile dirlo, ma costruire un’auto e combattere Gundam sono ancora impareggiabili: un Bandai RG RX-78-2 Yuanzu Gundam ha circa 250 parti e un insieme di parti per la parte inferiore del corpo supera i 370.

Se vuoi considerare il costo, i due sono completamente incomparabili.

Nel processo di stampaggio, una linea di produzione del pavimento posteriore con una capacità di produzione di 500.000 richiede circa 1 grande pressa, 15 piccole presse, 1 grande stampo e 15 piccoli stampi Il costo totale dell’attrezzatura è di circa 100 milioni di yuan.

▲ Operazione di saldatura Volkswagen

Il processo di saldatura richiede 2 robot di saldatura, 1 robot di gestione della saldatura e 1 set di dispositivi e il costo dell’attrezzatura è di circa 125 milioni di yuan.

Si può vedere che l’utilizzo del tradizionale processo di stampaggio e saldatura per produrre il pavimento posteriore richiede solo 225 milioni di yuan di costi per l’attrezzatura e l’attrezzatura è solo la base.

Una linea di produzione di queste dimensioni richiede circa 120 dipendenti e il costo della manodopera è di circa 30 milioni di yuan; più i 375 milioni di yuan spesi per 700-800 saldature, il costo totale è di 630 milioni di yuan .

Riguardo a quanto costa costruire un’auto, il CEO di NIO Li Bin ha menzionato alla fine dello scorso anno:

Qualche anno fa dicevo 20 miliardi (RMB) come soglia di capitale da riservare alla costruzione di un’auto, ora potrebbe non essere possibile senza 40 miliardi.

Pertanto, in materia di costruzione di un’auto, puoi cercare di non toccarla o cercare di non toccarla.Se vuoi rispecchiare il tuo “spirito artigiano”, potresti anche scegliere Gundam.

E già costruito?

Alcuni amici potrebbero aver indovinato cosa sto per dire: l’ondata di pressofusione integrata in Nord America è già arrivata alla Tesla Gigafactory di Shanghai con l’aliseo di nord-est e la corrente calda dell’equatoriale settentrionale.

A partire dall’inizio del 2021, la Model Y consegnata dalla Shanghai Gigafactory di Tesla sarà caratterizzata da un pianale posteriore pressofuso in un unico pezzo .

Dipende dalla popolarità dei vari media automobilistici. Tutti sanno che questa cosa può far risparmiare sui costi per le case automobilistiche, quindi quanto può risparmiare?

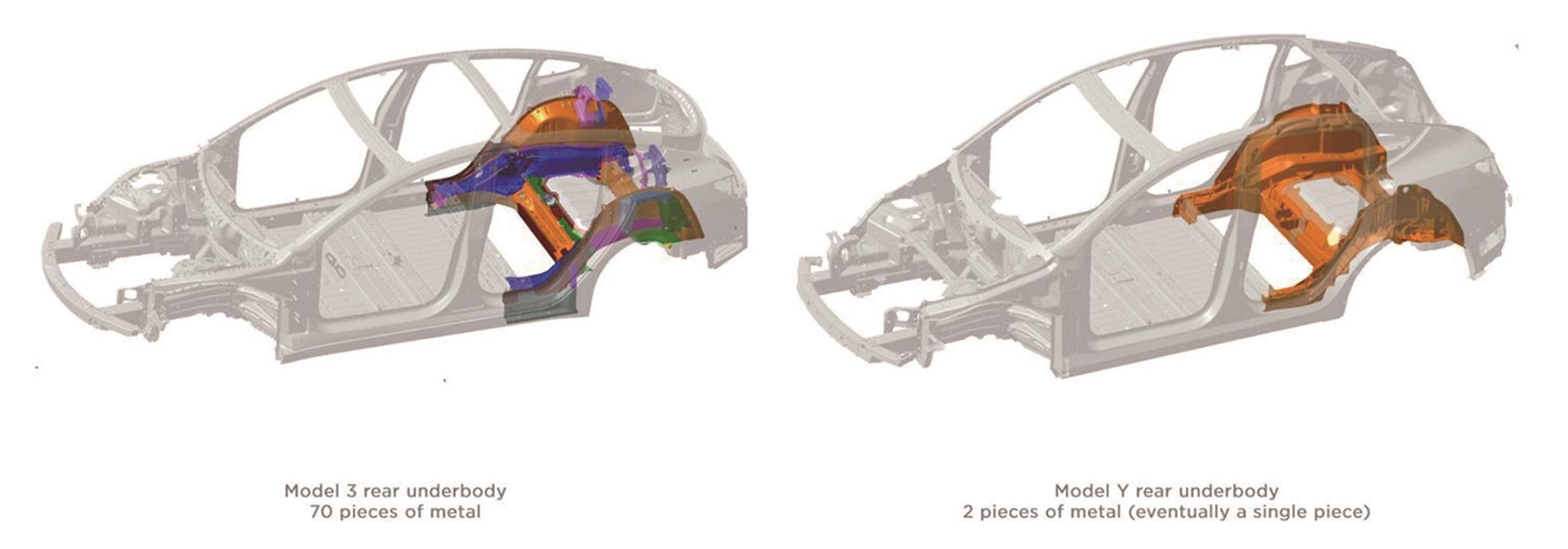

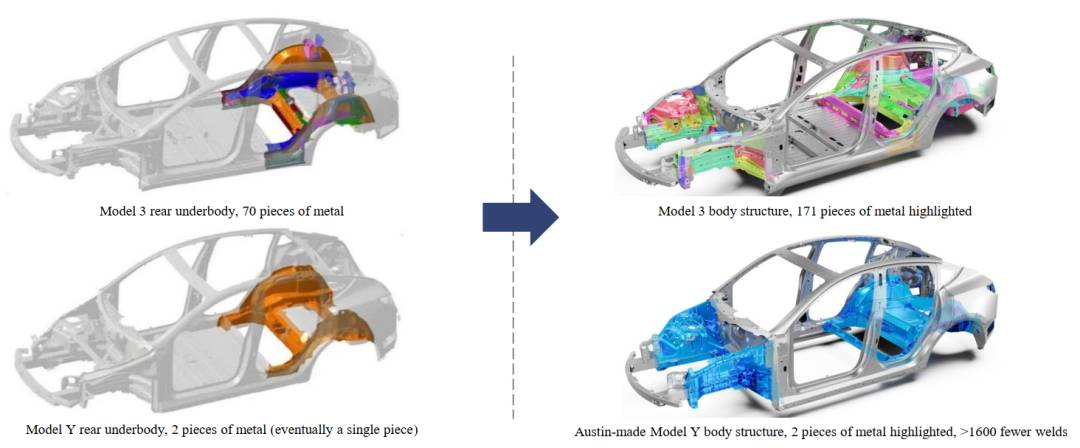

Nel 2020, Tesla ha affermato che la soluzione del pavimento posteriore pressofuso integrato della Model Y può ridurre il numero di parti da 70 a 1-2.

Ciò equivale a che stai ancora macinando le parti del braccio, ma Musk si è avvicinato per dirti di non macinarlo, e poi ha spinto le due braccia assemblate direttamente nella tua mano.

Poiché la soluzione di pressofusione in un unico pezzo riduce notevolmente il numero di singole parti, è anche una linea di produzione di pavimenti con una capacità produttiva di 500.000 anni.Il costo di saldatura viene ridotto direttamente da 375 milioni di yuan a 25 milioni di yuan e la manodopera anche il costo è ridotto da 30 milioni di yuan a 0,45 miliardi di yuan . Guardando in questo modo, sembra che tu non abbia bisogno di soldi.

Infatti, a differenza della soluzione tradizionale e di saldatura, il costo della soluzione di pressofusione in un unico pezzo deriva principalmente dall’attrezzatura di produzione.

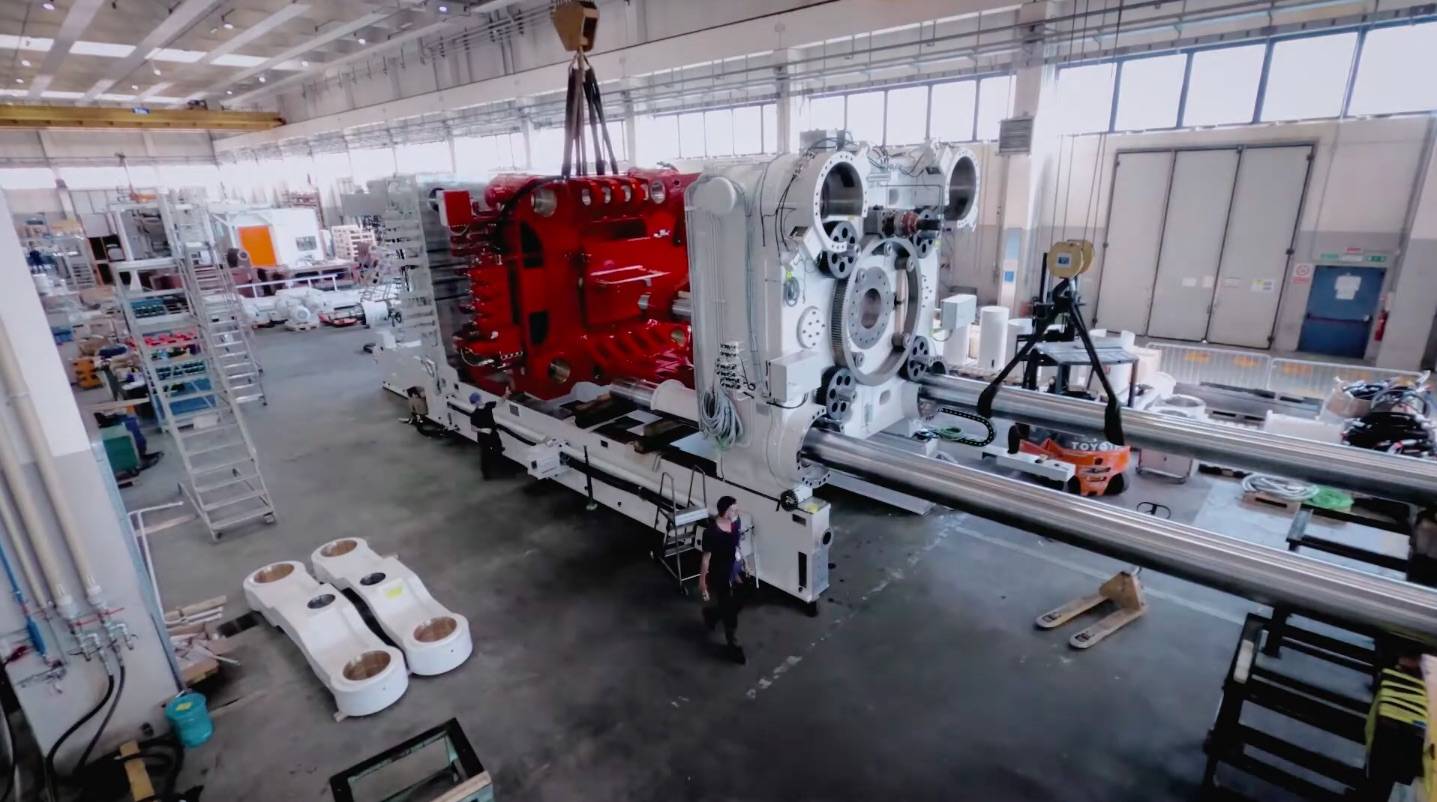

Nel febbraio dello scorso anno, Tesla ha pubblicato il video di una macchina per pressofusione nella Shanghai Super Factory: si trattava di una grande macchina per pressofusione Giga Press prodotta dal Gruppo Lijin, con una forza di chiusura di 6.000 tonnellate, 20 metri di lunghezza, 7,5 metri largo e alto 6 metri metri, e il peso ha raggiunto 410 tonnellate. Attualmente, lo stabilimento di Shanghai dispone di un totale di 4 macchine per la pressofusione.

Solo la macchina di pressofusione non è sufficiente, l’intera unità dell’isola di pressofusione contiene anche molte apparecchiature periferiche, tra cui stampi di pressofusione, forni fusori, apparecchiature di spruzzatura, apparecchiature di raccolta, apparecchiature di raffreddamento, trimmer, nastri trasportatori, temperatura dell’olio macchine, apparecchiature per alto vuoto, ecc.

Per raggiungere una capacità produttiva annua di 500.000 unità, si stima che siano necessari 4 set di isole di pressofusione, 5-6 set di attrezzature, 2 saldatrici e 5-6 robot, con un costo di circa 450 milioni di yuan. Oltre ai precedenti costi di saldatura e manodopera, il costo totale della soluzione di pressofusione integrata è di circa 480 milioni di yuan, un risparmio di 150 milioni di yuan rispetto alla tradizionale soluzione di stampaggio e saldatura .

E questo è solo il denaro risparmiato per un pavimento posteriore.

▲ La Model Y in basso a destra è prodotta dalla fabbrica di Austin

Il rapporto finanziario della fabbrica Tesla di Austin, in Texas, per il primo trimestre del 2022, mostra che la fabbrica ha aggiunto la pressofusione integrata del pavimento anteriore (trave longitudinale anteriore) sulla base del pavimento posteriore, riducendo il numero di parti del pavimento anteriore e posteriore da 171 a 2. , il numero di giunti di saldatura è stato ridotto di oltre 1600.

Ciò consente di risparmiare un’altra somma di denaro.

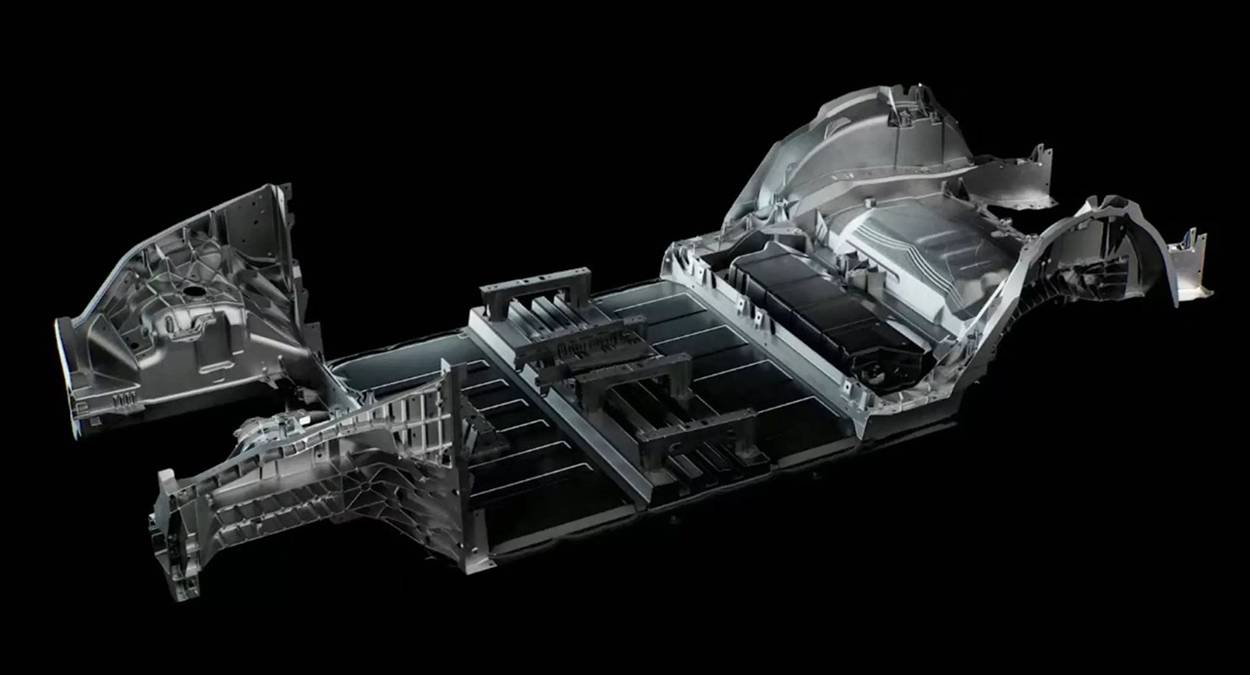

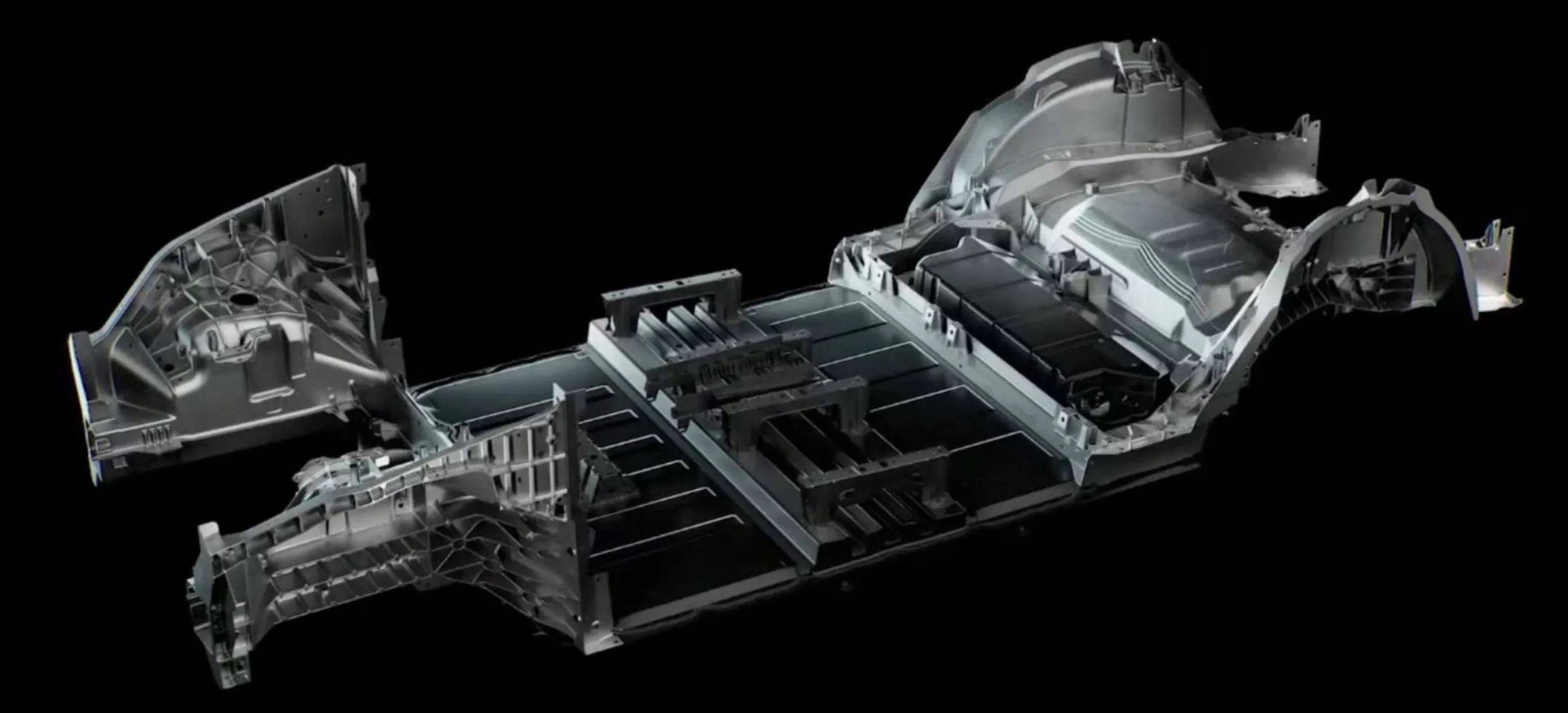

Nel 2021, Tesla ha anche dimostrato il telaio integrato di pressofusione di Tesla durante l’open day della fabbrica di Berlino. Hanno in programma di sostituire le 370 parti singole originali con 2-3 grandi parti pressofuse per formare l’assieme inferiore del corpo.

Si può vedere che ciò che Musk sta pensando nella sua mente non è un braccio o una gamba di farro, ma vuole un intero “Gundam” di farro.

Il meno prezioso è il denaro

Secondo Li Xiang, CEO di Lixiang Auto, citato da Auto Business Review, lo scopo principale di Tesla è aumentare la capacità di produzione, ed è il tipo che decolla.

Perché Tesla realizza un corpo fuso in un unico pezzo? Non per ridurre i costi, ma per aumentare la produttività. Ai suoi occhi, il costo e l’efficienza non sono lo stesso concetto: l’efficienza si riferisce a come fornire una capacità di produzione sufficiente nel più breve tempo possibile, una domanda su cui ha riflettuto a lungo. La fabbrica di Shanghai ha una capacità produttiva da 800.000 a 900.000 acri quest’anno, cosa che non è mai accaduta nella storia.

Come accennato in precedenza, con il processo tradizionale, la produzione dell’assieme della parte inferiore del corpo richiede due grandi officine, stampaggio e saldatura, e sono necessarie più di 2 ore per produrre un’assieme della parte inferiore del corpo.

Il tempo di pressofusione integrato del pianale posteriore della Model Y è di circa 180 secondi, uno ogni tre minuti.

La pressofusione integrata può non solo migliorare notevolmente l’efficienza produttiva dei veicoli, ma anche abbreviare notevolmente il ciclo di sviluppo dei modelli .

Nella produzione automobilistica tradizionale, a causa dell’elevato numero di parti e componenti, il controllo dell’abbinamento richiede molto tempo. Sono necessari tre round di abbinamento completo per consolidare e stabilizzare ogni parte entro i requisiti di tolleranza. L’intero ciclo richiede solitamente fino a 6 mesi .

Grazie alla pressofusione integrata si riduce notevolmente il numero dei pezzi, si semplifica la logistica, si riducono anche le difficoltà di abbinamento e i costi di controllo e si può ridurre il ciclo di sviluppo a 1-2 mesi.

Inoltre, la pressofusione integrata migliora anche le prestazioni del veicolo .

Hai sentito bene, la performance. È come la cistifellea serpente inghiottita da Yang Guo in “La leggenda degli eroi del condor”, la pesca della montagna Kunlun mangiata da Zhang Wuji in “La leggenda del paradiso e l’uccisore di draghi”, lo sconsiderato rospo rosso mangiato da Duan Yu in “Otto draghi”. “…

▲ Foto di “The Condor Heroes”

Perché è abbastanza leggero: il corpo inferiore Tesla pressofuso in un unico pezzo può ridurre il peso del veicolo del 10%.

Rispetto alle auto a benzina, sebbene i veicoli di nuova energia abbiano meno motori e cambi, i loro sistemi tre elettrici hanno un aumento di peso maggiore , in particolare le batterie: la densità di energia delle batterie è di circa 0,1-0,3 kWh/kg e la densità di energia di il carburante è di circa 12kWh/kg.

Un rapporto di un’indagine di Guohai Securities mostra che rispetto alla versione a carburante, il peso del modello ibrido plug-in è aumentato di circa il 12-18% e la versione elettrica pura è aumentata di circa il 19-32%.

Secondo i dati dell’Automotive Lightweight Conference 2019, per ogni riduzione del 10% del peso del veicolo dei modelli puramente elettrici:

- L’autonomia media di crociera aumenterà del 5%-8%;

- Il consumo di energia elettrica può essere ridotto del 6,3%;

- Le prestazioni di accelerazione da 0 a 100 km/h possono essere migliorate dell’8-10%;

- Lo spazio di frenata può essere ridotto di 2-7 m.

Non solo, la carrozzeria leggera migliora anche la stabilità della manovrabilità dell’auto, cosa che comprendo profondamente.

Sulla stessa pista, quando si guidano veicoli puramente elettrici (come Taycan, Model S, ecc.), il punto di frenata è spesso molto prima. Allo stesso tempo, il peso elevato ha anche abbassato il limite di metà curva, quindi ho dovuto entrare in curva a una velocità inferiore.

Queste esperienze… tutto quello che ho ottenuto dall’emulatore. Non affrettarti a farlo prima, anche se è un emulatore, questa è la verità.

Inoltre, la pressofusione integrata presenta i vantaggi di un’elevata rigidità torsionale e di un’elevata precisione di formatura, di cui Musk è molto fiducioso.

La precisione della Model Y di nuova generazione sarà misurata in micron, non in millimetri.

Di fronte all’insoddisfazione dei consumatori per le cuciture del corpo della Model 3, Musk ha persino affermato: “La causa principale delle cuciture scadenti della Model 3 è la mancanza di tecnologia di pressofusione integrata”.

La pressofusione integrata è il trend, non possiamo sottrarci

Tutti avrebbero dovuto vedere la notizia che “280.000 Tesla l’hanno colpita e le riparazioni costano 200.000”. Anche le preoccupazioni del mercato per le parti integrate di pressofusione sono iniziate in questo momento.

Per le grandi parti integrate in pressofusione che attraversano i lati sinistro e destro del corpo, se un lato è danneggiato, può essere sostituito solo nel suo insieme. Molte persone credono che questo sia il “trasferimento” da parte di Tesla dei costi di produzione sui consumatori.

È vero che se si tratta di un veicolo saldato in un unico pezzo, non c’è tale rischio, ma dal punto di vista dell’industria, dopo tutto, gli utenti devono ancora pagare per l’innovazione tecnologica .

Musk non è l’unico giocatore su questa traccia.

Il 18 ottobre 2021, NIO ha dichiarato di aver sviluppato con successo materiali privi di calore che possono essere utilizzati per produrre pressofusioni su larga scala e che i nuovi materiali saranno applicati ai modelli di piattaforma di seconda generazione di NIO. Due mesi dopo, NIO ha annunciato al NIODay che le parti del NIO ET5 relative al pavimento posteriore saranno fuse in un unico pezzo.

Secondo NIO, questa modifica può ridurre il peso del pianale posteriore del 30%, aumentare lo spazio del bagagliaio di 11L e aumentare la rigidità torsionale del veicolo da 31kNm/deg a 34kNm/deg. Naturalmente, e soprattutto, riduce i costi di produzione.

Xpeng Motors ha collaborato con Guangdong Hongtu per introdurre un’isola di pressofusione super grande e una linea di produzione automatizzata nella sua fabbrica di Wuhan. Nel gennaio di quest’anno, Xpeng Motors ha anche annunciato un progetto per implementare componenti chiave come un gruppo cabina anteriore integrato, un gruppo pavimento posteriore integrato e un vano batteria integrato.

Non sono solo le nuove compagnie energetiche a voler mangiare i granchi.

Mercedes-Benz ha anche portato i suoi ultimi risultati di ricerca scientifica quest’anno: VISION EQXX, questa concept car utilizza un pezzo unico chiamato “BIONEQXX”; Volvo prevede di investire 10 miliardi di corone svedesi nella sua fabbrica svedese per introdurre il processo; Volkswagen la scorsa settimana ha anche svelato il suo prototipo di carrozzeria posteriore in alluminio pressofuso in un unico pezzo.

Sì, la pressofusione all-in-one è la tendenza e non possiamo evitarlo.

Riferimenti:

Guosen Securities “La pressofusione integrata nell’industria automobilistica: la pressofusione dell’alluminio verso uno sviluppo integrato e su larga scala”

Guohai Securities “Rivoluzione manifatturiera di Tesla: pressofusione integrata”

Auto Business Review “La pressofusione integrata rende più facile la costruzione di automobili? 》

#Benvenuto a prestare attenzione all’account WeChat ufficiale di Aifaner: Aifaner (WeChat: ifanr), contenuti più interessanti ti verranno forniti il prima possibile.

Love Faner | Link originale · Visualizza commenti · Sina Weibo